9. 2. 2024

BMW koristi Tecnomatix Plant Simulation za smanjenje potrošnje energije

"Ušteda od 3 miliona kilovat-sati godišnje na jednoj proizvodnoj liniji nakon energetske simulacije pomoću Tecnomatix Plant Simulation softvera. To odgovara godišnjoj potrošnji jednog električnog automobila ili 1,5 sata rada nuklearne elektrane."

Energetska efikasnost kao ključni cilj

Energetska efikasnost kao ključni cilj

Kupci premijum vozila i SUV-a zahtevaju da im ova vozila pružaju uzbudljivo i bezbrižno iskustvo vožnje, istovremeno povećavajući energetsku efikasnost. To nije ograničeno samo na efikasnost sagorevanja goriva tokom vožnje, već takođe obuhvata energiju potrebnu za proizvodnju motora. Proizvođači automobila obično proizvode većinu osnovnih delova i komponenti svojih motora interno. Kolenasto vratilo, radilica, glava cilindra i klipovi se mašinski buše, bruse i obradjuju na sofisticiranim proizvodnim i transportnim linijama u fabrikama poput BMW Motoren GmbH u austrijskom gradu Štajr.

Brže lansiranje na tržište s virtuelnom fabrikom

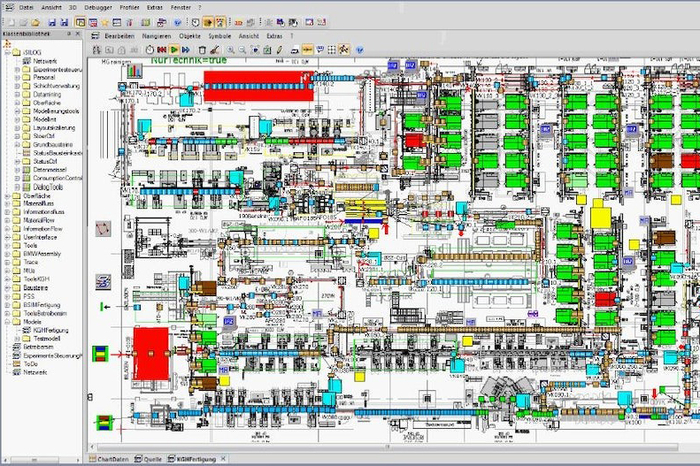

Specijalisti za planiranje proizvodnje i montaže pažljivo dizajniraju, kontrolišu i testiraju proizvodne procese u virtuelnoj reprezentaciji svake linije pre nego što se stvarno izgrade. Za simulaciju fabrike, proizvodni inženjeri u celokupnoj grupi koriste portfolio Tecnomatix Siemens Digital Industries Software. Pomoću ovog sofisticiranog alata dizajniraju i simuliraju kompletne proizvodne linije sa obradnim mašinama i robotskim ćelijama, kao i sisteme za manipulaciju materijalom i transportne sisteme. To im pruža priliku da poboljšaju proizvodne procese promenom rasporeda proizvodnih resursa. Time se zahvaljujući optimizovanom korišćenju alata i mašina ubrzavaju proizvodni ciklusi i štede investicioni troškovi.

Rešenje Plant Simulation iz portfolija Tecnomatix-a vodeći je simulacijski softver među nemačkim proizvođačima automobila. U Štajru se koristi za planiranje smena i mašina i pokriva 100% fabrike.

S obzirom da se nove proizvodne linije projektuju paralelno sa procesom razvoja proizvoda koji se ovde treba proizvoditi, planiranje u virtuelnom svetu pomoću simulacije postrojenja udvostručilo je stopu inovacija u automobilskoj industriji.

Dok je u 80-im godinama prošlog veka prosečno trajalo pet do šest godina da nova generacija motora dođe na tržište, sada to traje samo oko tri godine.

Optimizacija energetske efikasnosti bez dodatnih troškova

Plant Simulation sadrži mogućnosti energetske analize koje su proširile tradicionalni opseg korišćenja modela simulacije fabrike kako bi se optimizovala propusnost, uklonila mesta zagušenja i minimiziralo rasipanje u procesu. Softver pruža dijaloške prozore za postavljanje vrednosti snage za različite režime rada mašina, kao što su radni režim, režim mirovanja ili isključeno za sve entitete simulacije, kao i vreme potrebno za prelazak iz jednog stanja u drugo.

Sa ovim dodatnim informacijama, simulacioni model se može koristiti za otkrivanje neuravnoteženosti opterećenja, optimizaciju korišćenja pojedinačnih mašina ili efikasnije upravljanje logistikom delova. Korišćenjem ove sposobnosti lako se mogu ostvariti uštede energije, jer čak i jednostavne mere, poput aktivnog prelaska u režim mirovanja umesto čekanja na vremensko ograničenje, često pokazuju izuzetne rezultate.

Stručnjaci za tehnologiju obrade motora i simulaciju u Štajru odlučili su da ovu funkciju efikasno iskoriste. Preuzeli su dokazanu strategiju štednje energije start-stop koja se koristi u modernim automobilima i preneli je u svoju proizvodnu halu.

Značajno smanjenje potrošnje energije

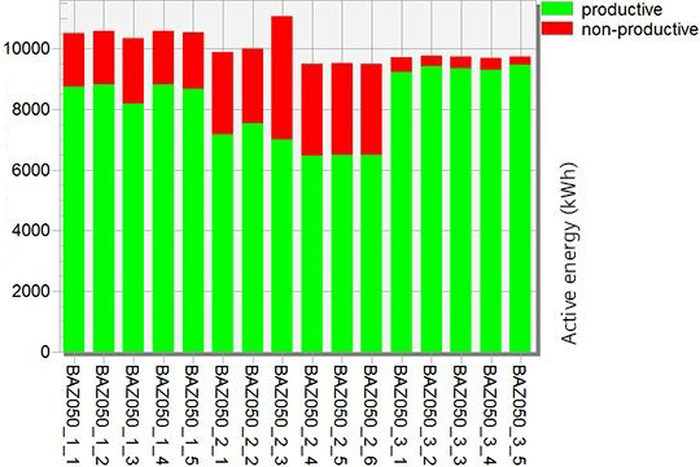

U postojećem modelu proizvodne linije kreiranom pomoću Plant Simulation softvera, dovoljno je mapirati informacije o potrošnji energije svake mašine na liniji i dodati ih u postojeći simulacioni model. S obzirom na to da je funkcija energetske simulacije standardna funkcija paketa, dobijanje rezultata je trajalo samo dve nedelje i nije zahtevalo nikakve dodatne investicije u softver.

U simualcionom modelu su predviđene promene u programiranju PLC mašina na liniji koje bi dovele do uštede energije od 1,66 miliona kilovat-sati. Ove promene su tačno sprovedene nakon što su tehničari internog održavanja reprogramirali PLC. Takođe, budući da mašina koja radi bez opterećenja ne mora biti snabdevena hlađenim mastima, dodatnih 1,4 miliona kilovat-sati je ušteđeno isključivanjem određenih visokopritisnih pumpi u instalacijama za snabdevanje medijima.

Implementacija funkcije start-stop na liniji za proizvodnju kolenastih vratila rezultirala je ne samo ukupnim smanjenjem potrošnje energije od 3 miliona kilovat-sati godišnje, već je pokazala i pozitivan sporedni efekat: kada su mašine, odnosno, napajajuće pumpe isključene kada nisu potrebne, značajno se smanjuje buka rada.

Širom sveta postoji ogroman potencijal za smanjenje potrošnje energije praktično svake obradne linije, ne samo u automobilskoj industriji. Njihova primena bi predstavljala značajan pomak ka ekonomičnijem korišćenju energije.

Zanima Vas Tecnomatix rešenje? Ne ustručavajte se da nas kontaktirate, rado ćemo vam prikazati više.